David Morita detalha rachaduras ou fraturas do anel de revestimento durante o processo de calcinação dos padrões em fornos de aquecimento.

Existe uma situação que sempre gerou muitas dúvidas entre técnicos: a rachadura ou fratura dos anéis de revestimento durante o processo de calcinação dos padrões em fornos de aquecimento. Trata-se de uma situação comum entre os laboratórios, mas não deveria, uma vez que os materiais atuais possuem uma capacidade incrível de resistência e qualidade de reprodução dos elementos esculpidos.

Mesmo sendo difícil admitir, devo dizer que tais falhas estão diretamente ligadas a erros técnicos nos procedimentos laboratoriais, que vão desde a manipulação do material até o processo final de derretimento e aquecimento dos padrões no forno de anéis.

Quase todas as falhas deste processo poderiam ser evitadas se os usuários seguissem as recomendações da bula que acompanham os revestimentos. Nela, constam inúmeras informações importantes que evitam os transtornos do dia a dia no laboratório. A bula deve ser seguida como um orientador de processos, como se estivéssemos preparando um bolo. Não há demérito nenhum nisso. Muito técnicos menosprezam o documento e desconhecem o seu conteúdo, pois nunca se dedicaram à sua leitura.

Sempre que vou ministrar um curso e alguém me relata que não tem problemas nesta fase do processo laboratorial, constato que o mesmo conhece todas as informações do fabricante. Isso faz com que ele tenha resultados previsíveis e constantes. O que você quer? Ficar rezando ao lado do forno de anéis todas as vezes que um cilindro de revestimento for colocado para aquecer?

A maioria dos revestimentos comercializados possui as opções de aquecimento lento e rápido dos cilindros. A opção lenta é realizada em três fases, sendo que cada uma demanda um período de manutenção e uma velocidade adequada de elevação da temperatura, conforme indicação do fabricante, para que os cilindros sofram suas transformações químicas e físicas ao longo do processo de aquecimento. Não respeitar o protocolo irá resultar em falhas – ou será o resultado de muita sorte. Com certeza, não é algo que eu faço em meus trabalhos e muito menos recomendo. Trabalhar com segurança e padronização de resultados é o objetivo a ser alcançado por todos.

A outra maneira de aquecer os anéis é com o aquecimento rápido, no processo que é mais conhecido como “choque térmico”. Em geral, o forno é pré-aquecido em uma determinada temperatura indicada pelo fabricante do produto. Depois, eleva-se a temperatura final de acordo com o desejado. Este processo exige tanto cuidado quanto o aquecimento lento. É comum encontrar opiniões de pessoas que acreditam que o aquecimento rápido requer mais atenção. Ledo engano. Tanto um processo como o outro exigem atenção, porém com parâmetros e tempos diferentes. Por isso, considero os dois métodos funcionais e seguros, desde que sejam seguidas as orientações do fabricante do revestimento.

As resinas calcináveis para padrões, resinas calcináveis para impressão 3D, ceras de fresagem para CAD/CAM e PVC exigem uma pequena mudança quando queremos realizar o procedimento para choque térmico. Isso porque tais materiais possuem um comportamento um pouco diferente durante o processo de aquecimento do cilindro de revestimento. Em geral, estes materiais passam por um processo de expansão e formação de gases maiores do que as ceras que utilizamos para o mesmo fim. Por isso, a temperatura do forno deve estar em torno de 450°C e, quando colocado o cilindro ao forno, deve-se aguardar pelo menos de 25 a 40 minutos antes de elevar para a temperatura final desejada.

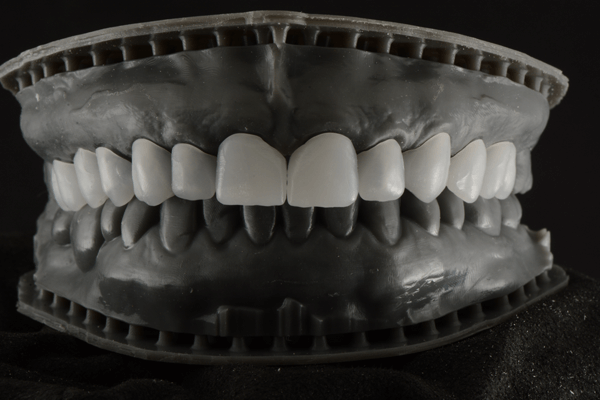

Outro fator de suma importância é a distância entre os elementos. A distância mínima entre eles deve ser de aproximadamente 3 mm, para dar ao revestimento uma espessura maior entre os elementos, aumentando assim a resistência do cilindro. A distância entre os elementos e a parede do anel deve ser de aproximadamente 10 mm para garantir, além da resistência, a manutenção da região do molde com temperatura suficiente para não haver falhas na injeção do material.

Os parâmetros que estou citando são baseados no material que utilizo no meu dia a dia. Por isso, tome o cuidado de utilizar as informações de acordo com o seu próprio material. Fique atento também à calibragem e manutenção dos seus equipamentos, para que eles estejam sempre em perfeito estado de utilização.

David Morita

Técnico em prótese dentária – Senac; Proprietário do Laboratório e Instituto de Treinamento David Morita; Segundo secretário da Assembleia Administrativa da SBO Digital.